Kluczowe elementy instalacji elektrycznych w przemyśle

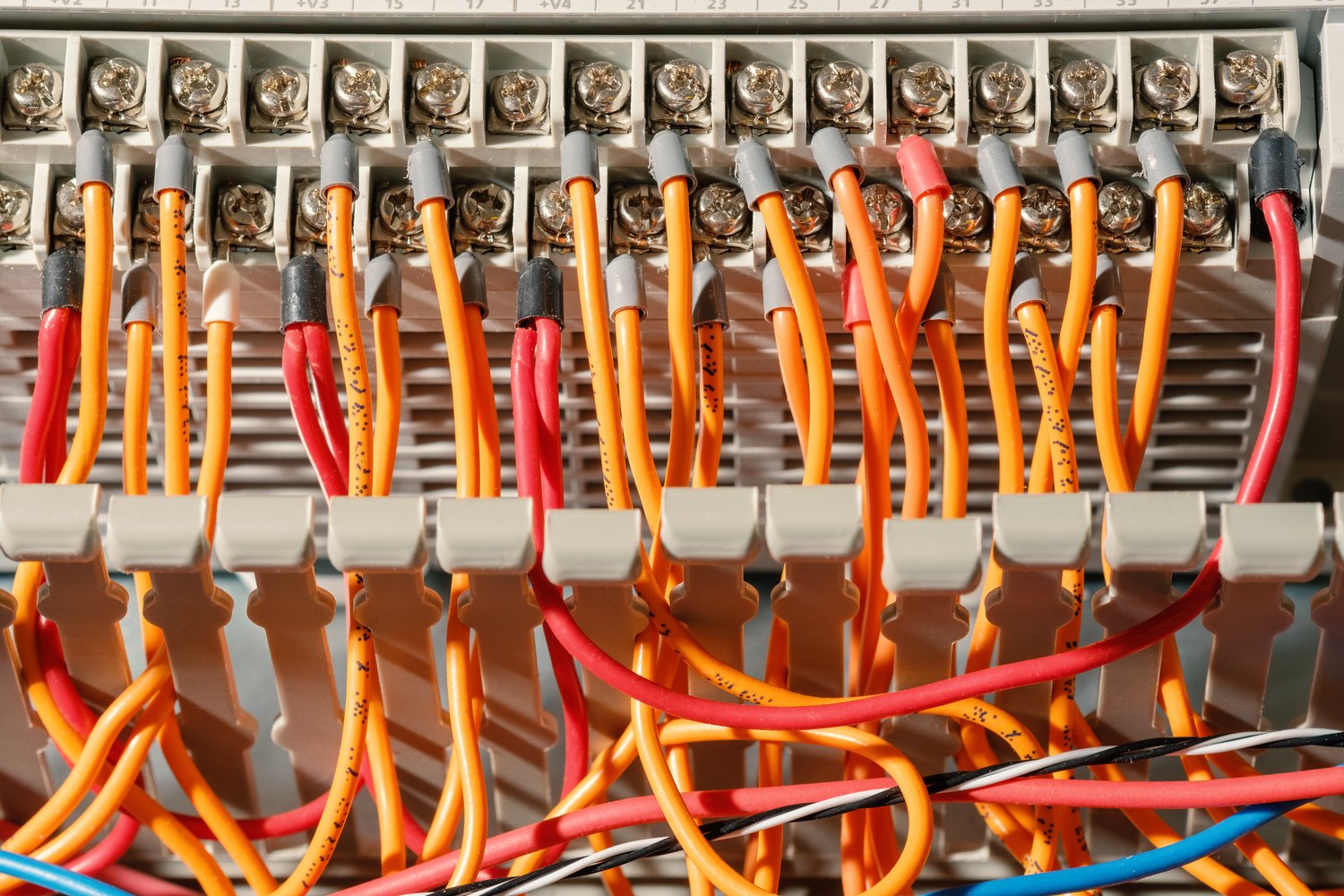

Instalacje elektryczne w przemyśle wymagają specjalistycznych komponentów. Jednym z nich jest stycznik 3 fazowy, używany do sterowania silnikami. Urządzenie to pozwala na włączanie i wyłączanie obwodów pod dużym obciążeniem. Jego zadaniem jest ochrona silników przed przeciążeniem. Aparatura sterująca to kolejna istotna grupa elementów. Obejmuje ona m.in. przyciski, lampki sygnalizacyjne i przełączniki. Te komponenty umożliwiają operatorom kontrolę nad maszynami. Stycznik 3 fazowy jest kluczowy dla bezpieczeństwa i wydajności pracy. Przekaźniki kontrolne monitorują parametry instalacji, takie jak napięcie czy temperatura. Ich rola polega na wykrywaniu nieprawidłowości i sygnalizowaniu alarmów.

Dobór odpowiednich komponentów ma kluczowe znaczenie dla niezawodności instalacji. Przy wyborze należy uwzględnić specyfikę danego zakładu produkcyjnego. Istotne są takie czynniki jak moc urządzeń czy warunki środowiskowe. Warto konsultować się ze specjalistami przy projektowaniu układów sterowania. Pomoże to uniknąć kosztownych błędów i przestojów. Nowoczesne rozwiązania często integrują funkcje kilku urządzeń w jednym. Przykładem są zaawansowane przekaźniki z wbudowanymi funkcjami diagnostycznymi.

Jakość komponentów ma bezpośredni wpływ na bezpieczeństwo pracowników. Dlatego warto wybierać produkty renomowanych producentów. Oferują oni wsparcie techniczne i gwarancję na swoje wyroby. Istotna jest też dostępność części zamiennych. Pozwala to na szybkie usuwanie ewentualnych awarii. Aparatura sterująca powinna być ergonomiczna i intuicyjna w obsłudze. Ułatwia to pracę operatorom i zmniejsza ryzyko błędów. Warto zwrócić uwagę na możliwości rozbudowy systemu w przyszłości.

Współczesne instalacje przemysłowe często wykorzystują komunikację cyfrową. Pozwala to na zdalne monitorowanie i sterowanie procesami. Wybierając komponenty, warto sprawdzić ich kompatybilność z popularnymi protokołami. Umożliwi to integrację z systemami nadrzędnymi. Coraz większą rolę odgrywają też rozwiązania energooszczędne. Pozwalają one na obniżenie kosztów eksploatacji. Przykładem są styczniki z cewkami o niskim poborze mocy. Warto też rozważyć zastosowanie przekaźników czasowych do optymalizacji pracy urządzeń.

Przy doborze komponentów należy uwzględnić wymagania norm i przepisów. Dotyczy to zwłaszcza urządzeń pracujących w strefach zagrożonych wybuchem. Konieczne jest stosowanie certyfikowanych produktów. Warto też pamiętać o regularnych przeglądach i konserwacji. Zapewni to długotrwałą i bezawaryjną pracę instalacji. Przekaźniki kontrolne powinny być dobrane do konkretnych parametrów monitorowanych wielkości. Zapewni to skuteczną ochronę urządzeń i procesów.

Projektowanie i modernizacja układów sterowania

Projektowanie układów sterowania wymaga kompleksowego podejścia. Należy uwzględnić nie tylko bieżące potrzeby, ale i przyszłe rozbudowy. Kluczowe jest określenie wymagań funkcjonalnych instalacji. Na tej podstawie dobiera się odpowiednie komponenty. Warto rozważyć zastosowanie sterowników programowalnych (PLC). Oferują one dużą elastyczność i możliwości rozbudowy. Aparatura sterująca powinna być rozmieszczona w sposób ergonomiczny. Ułatwi to obsługę i zwiększy bezpieczeństwo pracy.

Modernizacja istniejących układów sterowania to często wyzwanie. Wymaga ona dokładnej analizy obecnej instalacji. Ważne jest zachowanie kompatybilności z istniejącymi urządzeniami. Nowe komponenty powinny zapewniać lepszą funkcjonalność i niezawodność. Często modernizacja wiąże się z wymianą starych styczników na nowocześniejsze modele. Warto rozważyć zastosowanie przekaźników z funkcjami diagnostycznymi. Umożliwią one szybsze wykrywanie i usuwanie awarii.

Przy projektowaniu układów sterowania istotne jest zapewnienie redundancji. Dotyczy to zwłaszcza krytycznych elementów instalacji. Podwójne układy sterowania zwiększają niezawodność systemu. Warto też uwzględnić możliwość ręcznego sterowania w sytuacjach awaryjnych. Projektując szafy sterownicze, należy zadbać o odpowiednią wentylację. Zapobiegnie to przegrzewaniu się komponentów. Warto też przewidzieć miejsce na przyszłą rozbudowę systemu.

Nowoczesne układy sterowania często wykorzystują interfejsy HMI (Human-Machine Interface). Ułatwiają one operatorom kontrolę nad procesami. Przy ich projektowaniu ważna jest intuicyjność obsługi. Warto też uwzględnić różne poziomy dostępu dla różnych użytkowników. Coraz częściej stosuje się też rozwiązania mobilne. Umożliwiają one monitoring i sterowanie z urządzeń przenośnych. Wymaga to jednak zapewnienia odpowiednich zabezpieczeń.

Przy modernizacji układów sterowania warto rozważyć zastosowanie rozwiązań IoT (Internet of Things). Umożliwiają one zbieranie i analizę danych z procesów produkcyjnych. Pozwala to na optymalizację pracy i przewidywanie awarii. Konieczne jest jednak zapewnienie odpowiedniego poziomu cyberbezpieczeństwa. Warto też pamiętać o szkoleniach dla personelu obsługującego nowe systemy. Zapewni to efektywne wykorzystanie nowych możliwości.

Optymalizacja kosztów i efektywności energetycznej

Optymalizacja kosztów w instalacjach przemysłowych to istotne wyzwanie. Jednym z kluczowych aspektów jest efektywność energetyczna. Nowoczesne styczniki oferują niższy pobór mocy podczas pracy. Przekłada się to na znaczne oszczędności w dłuższej perspektywie. Warto też rozważyć zastosowanie falowników do sterowania silnikami. Pozwalają one na precyzyjną regulację prędkości i momentu obrotowego. Efektem jest zmniejszenie zużycia energii i wydłużenie żywotności urządzeń.

Aparatura sterująca z funkcjami monitoringu energii to kolejny krok ku oszczędnościom. Umożliwia ona szczegółową analizę zużycia energii przez poszczególne urządzenia. Na tej podstawie można optymalizować procesy produkcyjne. Warto też rozważyć zastosowanie systemów zarządzania energią (EMS). Pozwalają one na automatyczne dostosowanie pracy urządzeń do aktualnego zapotrzebowania. Przekaźniki czasowe mogą być wykorzystane do automatycznego wyłączania nieużywanych maszyn.

Optymalizacja kosztów to nie tylko kwestia zużycia energii. Istotne jest też zmniejszenie kosztów utrzymania i serwisu. Nowoczesne komponenty oferują dłuższe okresy między przeglądami. Warto wybierać urządzenia z funkcjami autodiagnostyki. Umożliwiają one wczesne wykrycie potencjalnych problemów. Przekłada się to na redukcję nieplanowanych przestojów. Warto też inwestować w szkolenia dla personelu technicznego. Zwiększy to ich umiejętności w zakresie konserwacji i napraw.

Przy optymalizacji kosztów warto rozważyć zastosowanie rozwiązań chmurowych. Umożliwiają one zdalne monitorowanie i zarządzanie instalacjami. Przekłada się to na redukcję kosztów obsługi technicznej. Warto też zwrócić uwagę na możliwości integracji różnych systemów. Pozwoli to na centralną kontrolę i optymalizację procesów. Istotne jest też planowanie długoterminowe. Warto wybierać komponenty, które będą kompatybilne z przyszłymi technologiami.

Efektywność energetyczna to nie tylko kwestia oszczędności. Ma ona też aspekt ekologiczny i wizerunkowy. Warto rozważyć certyfikację systemów zarządzania energią (np. ISO 50001). Może to przynieść korzyści w postaci ulg podatkowych czy preferencyjnych warunków ubezpieczenia. Przy wyborze komponentów warto zwrócić uwagę na ich wpływ na środowisko. Dotyczy to zarówno procesu produkcji, jak i możliwości recyklingu po zakończeniu eksploatacji. Inwestycja w energooszczędne rozwiązania często zwraca się w ciągu kilku lat.