Systemy kontroli jakości w branży elektrycznej i hydraulicznej to serce każdego efektywnie działającego procesu. Dlaczego są tak kluczowe? Ponieważ pozwalają zidentyfikować i naprawić problemy zanim te staną się poważnym zagrożeniem. Nasz artykuł zdradzi sekrety diagnostyki i napraw w tych systemach, otwierając drzwi do bardziej efektywnej pracy specjalistów.

- Kluczowe narzędzia diagnostyczne umożliwiają wczesne wykrywanie problemów w systemach.

- Przegląd metod naprawczych dostosowanych do różnych rodzajów awarii.

- Zaawansowane techniki napraw dedykowane doświadczonym specjalistom.

- Najnowsze technologie wspierające ekologiczne i wydajne rozwiązania w naprawach.

Czytając dalej, odkryjesz praktyczne porady na temat diagnostyki i napraw systemów kontroli jakości, które pomogą Ci zoptymalizować Twoje podejście do problemów i być na bieżąco z nowinkami technologicznymi.

Diagnostyka w systemach kontroli jakości

Diagnostyka w systemach kontroli jakości jest kluczowym krokiem w zapewnieniu ich skuteczności oraz długowieczności. Aby skutecznie identyfikować problemy, które mogą wpłynąć na działanie systemów elektrycznych i hydraulicznych, niezbędne są zaawansowane narzędzia diagnostyczne. W kontekście elektryki, multimetry cyfrowe oraz termowizja są podstawowymi narzędziami pozwalającymi na dokładne pomiary w instalacjach elektrycznych.

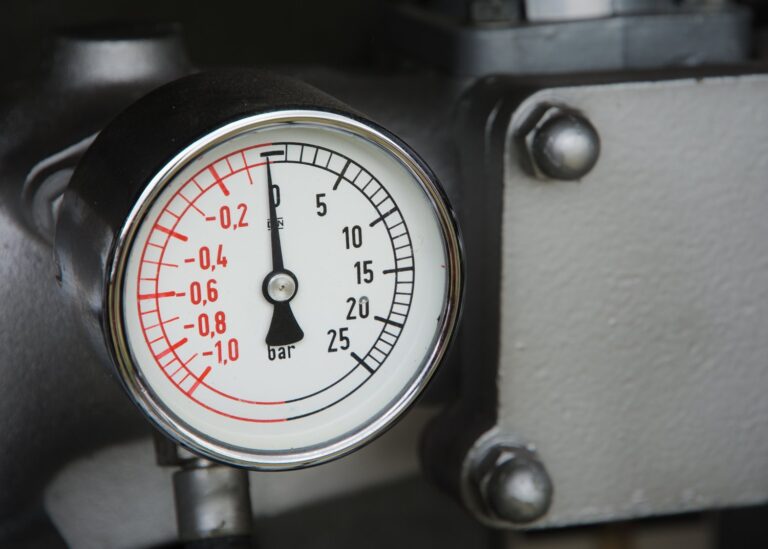

W przypadku systemów hydraulicznych, wykorzystanie kamer inspekcyjnych do sprawdzania rur i zaworów pomaga szybko zidentyfikować blokady i wycieki. Techniki testowania ciśnieniowego pozwalają na wykrycie nawet najmniejszych nieszczelności. Dzięki regularnym przeglądom i diagnostyce, można uniknąć poważnych awarii, które mogą prowadzić do kosztownych napraw.

Wybór odpowiednich metod naprawy

Po zdiagnozowaniu problemu kluczowe jest dobranie właściwej metody naprawy. W zależności od rodzaju usterki, różne podejścia mogą być bardziej efektywne. W przypadku problemów elektrycznych, wymiana uszkodzonych przewodów lub elementów układu może zapobiec dalszym uszkodzeniom. Jeśli natomiast chodzi o systemy hydrauliczne, uszczelnienie lub wymiana nieszczelnych rur jest często najskuteczniejszą metodą.

Ponadto, w sytuacjach wymagających bardziej zaawansowanych rozwiązań, takich jak modernizacja całego systemu, pomocne mogą okazać się nowoczesne technologie, jak automatyczne systemy monitoringu i zarządzania. Ostateczny wybór metody napraw remontowych zależy od specyfiki problemu, dostępnych zasobów oraz zdolności technicznych zespołu.

Metody naprawy problemów w systemach kontroli jakości dla specjalistów

Specjaliści z branży elektrycznej i hydraulicznej często spotykają się z koniecznością interweniowania w złożonych systemach kontroli jakości. Zaawansowane metody naprawcze stają się kluczowe, aby zapewnić efektywność i niezawodność tych systemów. Znajomość odpowiednich technik oraz nowoczesnych narzędzi diagnostycznych jest niezbędna, aby precyzyjnie identyfikować i rozwiązywać problemy.

Jedną z popularnych metod jest wykorzystanie analizy termowizyjnej, która pozwala wykryć przegrzewanie się elementów jeszcze przed pojawieniem się poważnych usterek. Kolejną techniką jest stosowanie czujników wibracyjnych, które monitorują pracę systemu w czasie rzeczywistym, wskazując na potencjalne mechaniczne nieprawidłowości.

W zaawansowanych przypadkach, takich jak awaria systemu zarządzającego przepływem wody, niezbędne może być przeprowadzenie analizy przepływowej z użyciem symulacji komputerowych. Tego typu podejście pozwala odtworzyć warunki operacyjne i precyzyjnie zidentyfikować źródło problemu.

Implementacja powyższych metod wymaga nie tylko specjalistycznej wiedzy, ale również ciągłego doskonalenia umiejętności. Dlatego też dla doświadczonych fachowców, uczestniczenie w szkoleniach z nowoczesnych metod diagnostycznych jest kluczem do zachowania przewagi konkurencyjnej na rynku oraz pewności, że instalacje zawsze działają zgodnie z oczekiwaniami.

Przykłady najczęstszych problemów

W systemach kontroli jakości najbardziej typowe problemy, na które można się natknąć, to zanieczyszczenia czujników, przepięcia elektryczne oraz usterki związane z błędnymi danymi wejściowymi. Czujniki zanurzeniowe często ulegają zanieczyszczeniom, co prowadzi do niedokładnych odczytów i niesprawnych reakcji systemu. Regularne czyszczenie i kalibracja są najlepszymi praktykami, aby uniknąć takiego ryzyka.

Dodatkowo, przepięcia elektryczne mogą być wynikiem niestabilności sieci energetycznej, powodując uszkodzenia układów kontrolnych. W takich przypadkach instalacja odpowiednich zabezpieczeń, takich jak ochronniki przepięciowe, może znacząco ograniczyć ryzyko awarii.

Inny często spotykany problem to niezgodność danych wejściowych z rzeczywistością, co prowadzi do błędów logicznych w działaniu systemu. Najbardziej efektywnym rozwiązaniem jest regularna aktualizacja oprogramowania oraz weryfikacja algorytmów sterujących.

Identyfikacja i skuteczne rozwiązywanie tych problemów wymagają od specjalistów ciągłego monitorowania i analizy wydajności systemów oraz elastyczności w dostosowywaniu się do dynamicznie zmieniających się warunków pracy.

Nowoczesne technologie i trendy w naprawach

W dzisiejszym dynamicznym świecie technologii, branża elektryczna i hydrauliczna nie pozostaje w tyle. Nowoczesne systemy kontroli jakości ewoluują w szybkim tempie, co wymaga od specjalistów biegłości w zaawansowanych metodach naprawczych. Zastosowanie nowych technologii może znacznie przyspieszyć procesy diagnostyczne i naprawcze.

Innowacje technologiczne często skupiają się na zwiększeniu precyzji i efektywności. Przykładem są zaawansowane narzędzia diagnostyczne, które poprzez zdalne monitorowanie i automatyczne aktualizacje mogą wykrywać i korygować błędy w systemach jeszcze zanim staną się one krytyczne. Dzięki użyciu sztucznej inteligencji możliwe jest przewidywanie potencjalnych problemów i ich skuteczna profilaktyka.

Ekologiczne rozwiązania stają się coraz bardziej popularne. Wykorzystanie materiałów nadających się do recyklingu i technologii zmniejszających zużycie energii to kluczowe elementy nowoczesnych napraw. Wprowadzenie tych praktyk pozwala nie tylko na obniżenie kosztów operacyjnych, ale również minimalizuje wpływ działalności na środowisko.

Jeśli chodzi o przyszłość napraw w systemach kontroli jakości, warto zwrócić uwagę na zastosowanie technologii Internetu Rzeczy (IoT). Dzięki połączeniu urządzeń w sieć, możliwe jest pełniejsze monitorowanie ich pracy i skuteczne reagowanie na wszelkie nieprawidłowości. IoT pozwala specjalistom na zdalną kontrolę i zarządzanie systemami, co jest nieocenione w nowoczesnych projektach z zakresu elektryki i hydrauliki.

Śledzenie najnowszych trendów w naprawach pomaga specjalistom w branży elektrycznej i hydraulicznej dostosować się do wymagań rynku i skutecznie realizować projekty. Wdrażanie nowoczesnych technologii staje się zatem nie tylko korzystne, ale wręcz niezbędne, by sprostać rosnącym oczekiwaniom klientów i sprowadzać branżę ku bardziej zrównoważonej przyszłości.

Najczęściej zadawane pytania dotyczące napraw w systemach kontroli jakości

Czym jest system kontroli jakości w kontekście elektryki i hydrauliki?

System kontroli jakości to zbiór procedur i narzędzi, które monitorują i zapewniają, że produkty oraz instalacje elektryczne i hydrauliczne spełniają oczekiwane standardy.

Jakie są główne narzędzia diagnostyczne używane w tych systemach?

Najczęściej stosowane narzędzia diagnostyczne to multimetry, manometry, kamery termowizyjne oraz oprogramowanie do analizy danych.

Jakie są podstawowe etapy naprawy po zdiagnozowaniu problemu?

Etapy obejmują:

- Identyfikację usterki.

- Wybór metody naprawczej.

- Wdrożenie naprawy.

- Testowanie poprawności działania.

Jakie są typowe problemy w systemach kontroli jakości?

Typowe problemy to:

- Niespójne odczyty czujników.

- Błędy w komunikacji systemowej.

- Awaria zasilania.

Jakie nowoczesne technologie wspierają naprawy?

Najnowsze technologie obejmują wykorzystanie Internetu Rzeczy (IoT), sztucznej inteligencji oraz chmur danych do monitorowania systemów w czasie rzeczywistym.