Systemy sprężonego powietrza to niezbędny element wielu zakładów przemysłowych, których awarie mogą prowadzić do długotrwałych przestojów i znacznych strat finansowych. Znajomość najczęstszych objawów awarii i umiejętność ich szybkiego diagnozowania jest kluczowa dla utrzymania płynności operacyjnej i efektywności produkcji.

- Zrozumienie kluczowych symptomów, takich jak spadki ciśnienia i nieszczelności, pozwala na szybką reakcję.

- Efektywne techniki wykrywania przecieków, od tradycyjnych metod po nowoczesne analizatory, są nieocenione dla utrzymania sprawności systemu.

- Wykorzystanie nowoczesnych narzędzi diagnostycznych, takich jak skanery termograficzne, znacząco podnosi skuteczność identyfikacji problemów.

- Proaktywne podejście do konserwacji i serwisowania to klucz do unikania kosztownych przestojów i nieplanowanych napraw.

Przyjrzymy się najnowszym rozwiązaniom technologicznym oraz najlepszym praktykom zarządzania systemami sprężonego powietrza, które pozwolą Państwu unikać problemów i optymalizować koszty operacyjne. Zapraszamy do lektury, aby poznać wszystkie szczegóły!

Diagnozowanie awarii w przemysłowych systemach sprężonego powietrza: Kluczowe symptomy

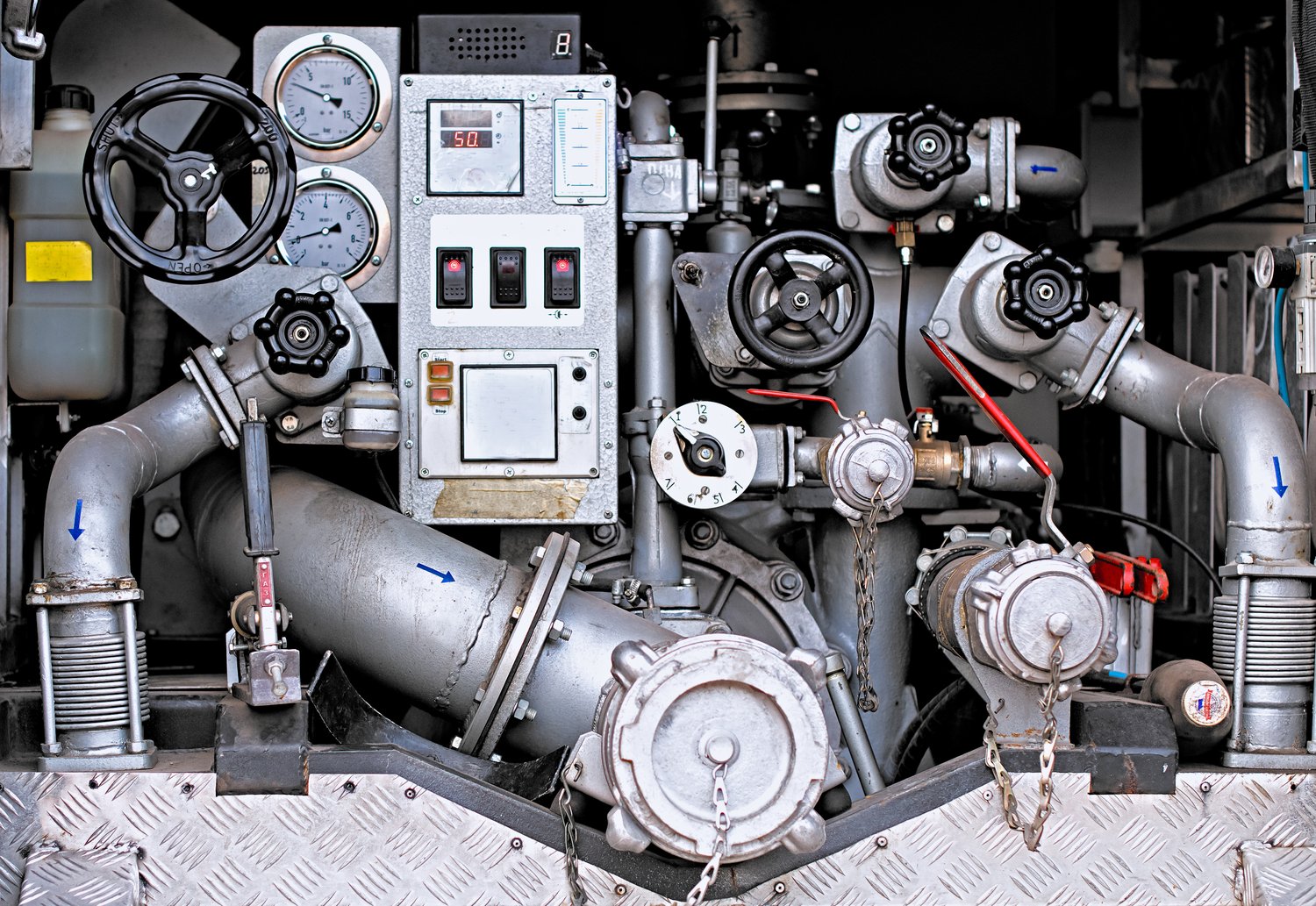

Awaria w systemach sprężonego powietrza może objawiać się na różne sposoby, które często są ignorowane w początkowej fazie. Jednym z najczęstszych objawów jest spadek ciśnienia w całym systemie, co prowadzi do obniżenia wydajności i możliwości operacyjnych urządzeń pneumatycznych.

Innym powszechnym symptomem mogącym wskazywać na awarie są nieszczelności. Te mogą pojawić się zarówno w złączach, jak i w przewodach, prowadząc do utraty sprężonego powietrza i podwyższonych kosztów eksploatacji.

Inne objawy, takie jak nagłe zwiększenie zużycia energii oraz niespodziewane zatrzymania produkcji, również mogą świadczyć o problemach w systemie. Ignorowanie tych symptomów często prowadzi do poważniejszych usterek i kosztownego przestoju produkcji.

Techniki wykrywania przecieków i nieszczelności

Skuteczne wykrywanie przecieków w systemach sprężonego powietrza jest kluczowe dla zachowania ich wydajności. Jedną z najprostszych metod jest użycie płynu mydlanego. Po jego zastosowaniu na potencjalnie nieszczelnych obszarach, bąbelki mogą wskazać miejsca przecieku.

Bardziej zaawansowaną techniką jest ultradźwiękowe wykrywanie przecieków. Dzięki specjalistycznym urządzeniom ultradźwiękowym możliwe jest wykrycie charakterystycznych dźwięków wydobywających się z nieszczelnych miejsc.

Kolejnym narzędziem jest analizator ciśnienia, który pozwala monitorować spadki ciśnienia w przewodach oraz pomaga zlokalizować obszary wymagające uwagi. Zastosowanie powyższych metod diagnozowania przecieków jest kluczowe dla zapewnienia optymalnego działania systemu sprężonego powietrza.

Diagnozowanie awarii w przemysłowych systemach sprężonego powietrza: Nowoczesne narzędzia diagnostyczne

Współczesne technologie znacząco ułatwiają diagnozowanie i naprawę awarii w przemysłowych systemach sprężonego powietrza. Jednym z kluczowych narzędzi są skanery termograficzne, które pozwalają na szybkie i precyzyjne wykrycie miejsc o podwyższonej temperaturze, wskazujących potencjalne problemy.

Dzięki ich zastosowaniu możliwe jest identyfikowanie przegrzewających się komponentów, co może być pierwszym sygnałem zbliżającej się awarii. Równolegle systemy monitorowania online umożliwiają stałe śledzenie parametrów pracy systemu, takich jak ciśnienie czy temperatura, zapewniając szybką reakcję na odchylenia od normy.

Integracja tych nowoczesnych narzędzi z systemami zarządzania danymi pozwala na przeprowadzenie dokładnych analiz historycznych, co ułatwia identyfikację trendów oraz przewidywanie przyszłych awarii. Inwestowanie w takie technologie może znacząco zredukować czas przestojów oraz związane z nimi koszty.

Proaktywne metody zapobiegania awariom w systemach sprężonego powietrza

Długotrwała efektywność i niezawodność systemów sprężonego powietrza zależy w dużej mierze od konserwacji i zapobiegawczych działań. Regularne kontrole i przeglądy umożliwiają wczesne wykrycie drobnych usterek, zanim przerodzą się one w poważne awarie. Jest to kluczowy element w zarządzaniu takimi systemami.

Jedną z najlepszych praktyk konserwacyjnych jest implementacja harmonogramów serwisowych, które obejmują planowane wymiany filtrów, smarowanie komponentów oraz sprawdzanie uszczelnień. Regularne serwisowanie pozwala na utrzymanie systemu w optymalnej kondycji, minimalizując ryzyko poważnych awarii.

Oprócz standardowych procedur konserwacyjnych warto inwestować w szkolenia personelu, aby podnosić świadomość na temat nowych technologii i metod naprawczych. Tego rodzaju działania znacząco przyczyniają się do zwiększenia żywotności systemów sprężonego powietrza oraz obniżenia długoterminowych kosztów operacyjnych.

Ocena kosztów napraw i potencjalne oszczędności

Systemy sprężonego powietrza odgrywają kluczową rolę w wielu branżach przemysłowych, a ich awarie mogą prowadzić do znacznych przestojów i strat. Dlatego też ocena kosztów napraw tych systemów jest niezmiernie istotna. Koszty te obejmują zarówno materiały, jak i robociznę. Często to także strata możliwości produkcji w czasie awarii.

Efektywne diagnozowanie awarii odgrywa kluczową rolę w ograniczeniu tych kosztów. Szybkie i dokładne wykrycie problemu pozwala na zaoszczędzenie czasu i środków finansowych, które inaczej zostałyby przeznaczone na naprawy lub wymianę sprzętu. Regularne inspekcje i użycie nowoczesnych narzędzi diagnostycznych, takich jak skanery termograficzne i analizatory ciśnienia, mogą znacznie zwiększyć efektywność diagnozowania.

Dodatkowo, implementacja planowanych harmonogramów konserwacyjnych pozwala na proaktywne podejście do zarządzania systemami sprężonego powietrza. Takie działanie przyczynia się do wydłużenia żywotności urządzeń oraz minimalizacji ryzyka kosztownych awarii.

Dzięki zastosowaniu tych strategii, firmy mogą cieszyć się zwiększoną efektywnością operacyjną i znacznymi oszczędnościami finansowymi. Właściwe zarządzanie kosztami napraw daje możliwość lepszego alokowania zasobów i podnosi konkurencyjność przedsiębiorstwa na rynku.

Najczęściej zadawane pytania dotyczące diagnozowania awarii w przemysłowych systemach sprężonego powietrza

Jakie są najczęstsze objawy awarii w systemach sprężonego powietrza?

Najczęstsze objawy to:

- Spadek ciśnienia

- Nieszczelności

- Zwiększone zużycie energii

Jak wykryć nieszczelności w systemie sprężonego powietrza?

Wykrywanie nieszczelności można przeprowadzić za pomocą metody mydła w płynie lub ultradźwiękowego wykrywania.

Jakie narzędzia nowoczesne są stosowane w diagnozowaniu awarii?

Nowoczesne narzędzia:

- Skanery termograficzne

- Systemy monitorowania online

Dlaczego regularna konserwacja jest ważna dla systemów sprężonego powietrza?

Regularna konserwacja zapobiega awariom i zmniejsza koszty napraw poprzez wykrywanie problemów z wyprzedzeniem.

Jakie są potencjalne oszczędności dzięki efektywnemu diagnozowaniu?

Efektywne diagnozowanie może obniżyć koszty poprzez szybkie identyfikowanie problemów i minimalizację przestojów.