Podstawowe informacje o przekładnikach prądowych niskiego napięcia

Przekładniki prądowe (nN) stanowią kluczowe elementy w systemach pomiarowych instalacji elektrycznych. Te urządzenia transformują wysokie wartości prądu pierwotnego na standardowe wartości wtórne, zazwyczaj 1A lub 5A. Dzięki nim możliwe jest bezpieczne podłączenie przyrządów pomiarowych oraz systemów zabezpieczeń.

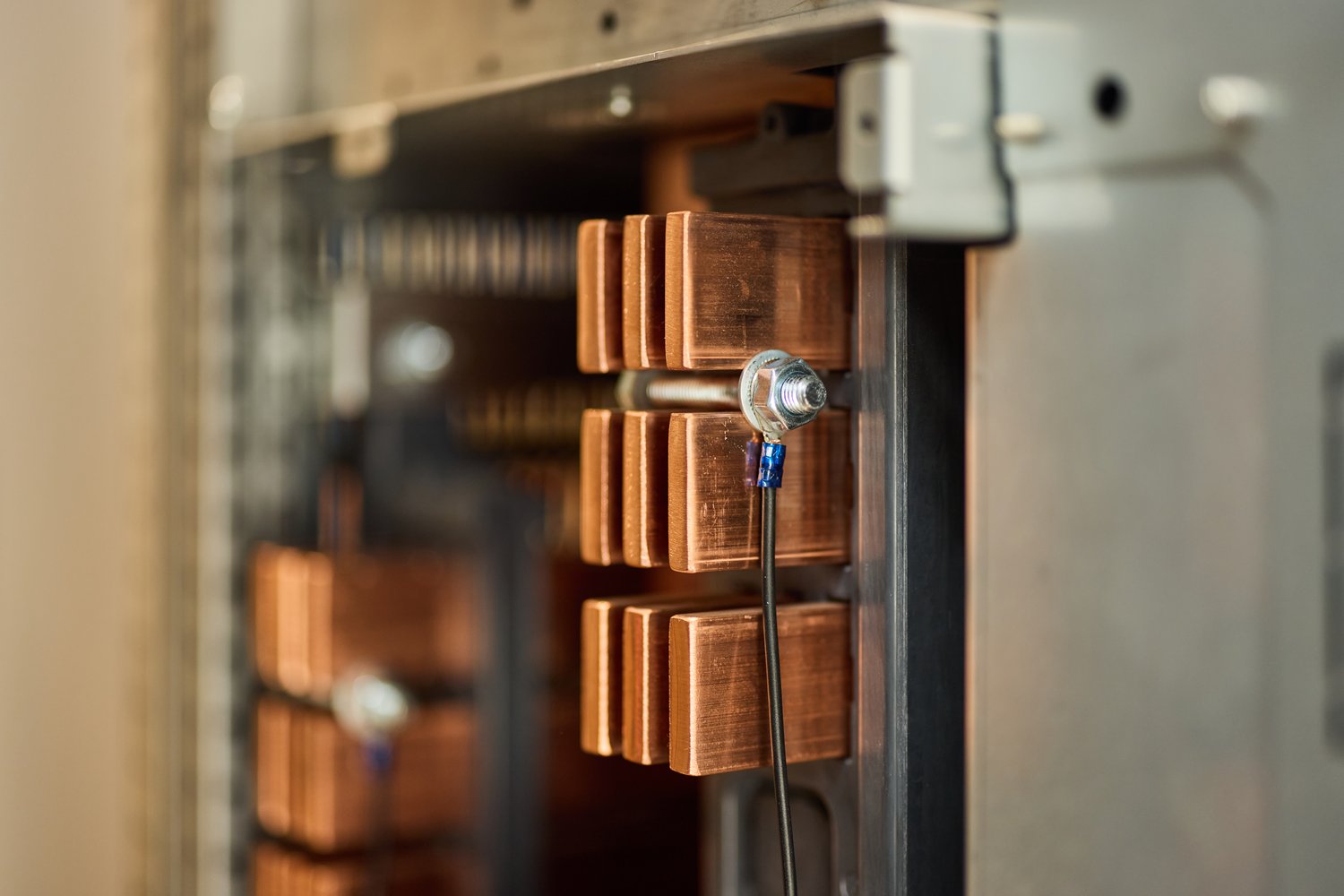

Konstrukcja przekładnika składa się z rdzenia ferromagnetycznego oraz uzwojenia pierwotnego i wtórnego. Przewód, przez który płynie mierzony prąd, pełni funkcję uzwojenia pierwotnego. Uzwojenie wtórne nawinięte jest na rdzeń i dostarcza proporcjonalnie zmniejszony prąd do przyrządów pomiarowych.

Klasa dokładności przekładnika określa maksymalny błąd pomiaru wyrażony w procentach. Dla celów rozliczeniowych stosuje się klasy 0,2S, 0,5S lub 1,0, natomiast do pomiarów kontrolnych wystarczają klasy 3 lub 5. Im niższa wartość liczbowa, tym wyższa precyzja urządzenia.

Moc znamionowa przekładnika musi być odpowiednio dobrana do obciążenia wtórnego. Standardowe wartości to 2,5 VA, 5 VA, 10 VA, 15 VA lub 30 VA. Niedostateczna moc może prowadzić do wzrostu błędów pomiarowych oraz przesycenia rdzenia magnetycznego.

Kryteria wyboru przekładnika do konkretnej instalacji

Prąd pierwotny znamionowy musi być dobrany tak, aby prąd roboczy instalacji mieścił się w zakresie 20-120% wartości znamionowej. W praktyce oznacza to, że dla instalacji o prądzie roboczym 400A należy wybrać przekładnik o prądzie pierwotnym 500A. Takie dobranie zapewnia optymalną dokładność pomiarów.

Wybór przekładników prądowych (nN) (onninen.pl/produkty/Energetyka-i-systemy-odgromowe/Pomiar-energii/Przekladniki-pradowe/Przekladniki-pradowe-nN) zależy również od typu instalacji. Dla rozdzielnic głównych poleca się przekładniki o klasie dokładności 0,5S, podczas gdy dla obwodów pomocniczych wystarczy klasa 1,0. Temperatura pracy również ma znaczenie – standardowe urządzenia pracują w zakresie -25°C do +55°C.

Wymiary otworu przekładnika muszą umożliwić swobodne przejście przewodu lub szyny zbiorcze. Typowe średnice otworów to 20mm, 30mm, 40mm, 60mm lub 80mm. Przy wyborze należy uwzględnić również izolację przewodów oraz możliwość rozszerzenia instalacji w przyszłości.

Warunki środowiskowe miejsca montażu determinują wybór odpowiedniej obudowy. W pomieszczeniach suchych wystarczy stopień ochrony IP20, natomiast w środowisku wilgotnym konieczny jest IP54 lub wyższy. Obecność gazów korozyjnych wymaga zastosowania specjalnych powłok ochronnych.

Praktyczne aspekty montażu i przyłączenia

Montaż przekładnika wymaga przestrzegania kilku podstawowych zasad bezpieczeństwa. Uzwojenie wtórne nigdy nie może być pozostawione otwarte podczas przepływu prądu przez uzwojenie pierwotne. Może to prowadzić do powstania niebezpiecznych napięć sięgających kilku tysięcy woltów oraz uszkodzenia urządzenia.

Właściwe oznaczenie zacisków ma kluczowe znaczenie dla poprawności pomiarów. Zaciski pierwotne oznacza się jako P1 i P2, wtórne jako S1 i S2. Kierunek przepływu prądu od P1 do P2 odpowiada kierunkowi od S1 do S2. Nieprawidłowe połączenie może skutkować błędnymi wskazaniami lub uszkodzeniem liczników energii.

Przekrój przewodów wtórnych dobiera się zgodnie z obciążeniem oraz długością linii. Dla prądów wtórnych 5A stosuje się przewody o przekroju minimum 2,5mm², dla 1A wystarczy 1,5mm². Długie linie wymagają większych przekrojów ze względu na spadki napięcia mogące wpływać na dokładność pomiarów.

Jeden z zacisków wtórnych musi być zawsze uziemiony dla zapewnienia bezpieczeństwa obsługi. Uziemienie wykonuje się w najbliższym punkcie od przekładnika, zazwyczaj w skrzynce zaciskowej. Niedopuszczalne jest uziemianie w kilku punktach, ponieważ może to spowodować przepływ prądów błądzących.

Zastosowanie w systemach pomiarowych i rozliczeniowych

Nowoczesne systemy pomiar energii (onninen.pl/produkty/Energetyka-i-systemy-odgromowe/Pomiar-energii) wymagają wysokiej precyzji przekładników. Dla celów rozliczeniowych z dostawcą energii konieczne są przekładniki klasy 0,2S lub 0,5S. Mniejsza dokładność może skutkować stratami finansowymi przez niedokładne rozliczenia zużytej energii.

Systemy monitoringu energii wykorzystują przekładniki do ciągłego nadzoru zużycia w poszczególnych obwodach. Dane z nich umożliwiają identyfikację miejsc nadmiernego poboru oraz optymalizację kosztów energii. Współczesne analizatory sieci wymagają przekładników o szerokim paśmie częstotliwości dla poprawnej analizy harmonicznych.

Integracja z systemami automatyki budynkowej wymaga przekładników o odpowiednich wyjściach komunikacyjnych. Protokoły Modbus RTU, BACnet lub Ethernet umożliwiają zdalne odczytywanie danych pomiarowych. Funkcje alarmowe informują o przekroczeniu zadanych wartości prądu lub mocy.

Kalibracja okresowa zapewnia utrzymanie wymaganej dokładności przez cały okres eksploatacji. Dla przekładników rozliczeniowych kontrole wykonuje się co 5-8 lat, przemysłowe wymagają weryfikacji co 3-5 lat. Dokumentacja pomiarów stanowi podstawę do ewentualnych reklamacji wobec dostawców energii oraz audytów energetycznych.