Systemy sterowania PLC to fundament nowoczesnej automatyki przemysłowej, od których zależy płynność wielu procesów produkcyjnych. Kiedy występują usterki, mogą one spowodować kosztowne przestoje i problemy operacyjne. Znajomość technik diagnostycznych i szybkiego radzenia sobie z problemami w systemach PLC staje się kluczową umiejętnością dla każdego elektryka i specjalisty od automatyki. W tym artykule odkryjemy, jak efektywnie rozwiązywać usterki, minimalizując ryzyko i wpływ przestojów.

- Odkryj najczęstsze przyczyny usterek w systemach sterowania PLC, takie jak zakłócenia elektromagnetyczne czy błędy okablowania.

- Poznaj narzędzia i techniki diagnostyczne, które ułatwiają identyfikację problemów w PLC.

- Dowiedz się o krokach naprawczych i działaniach prewencyjnych, które zmniejszają ryzyko przyszłych awarii.

- Sprawdź, jak konserwacja prewencyjna może zapobiegać usterkom i zabezpieczyć ciągłość pracy systemów PLC.

Przeanalizujemy także rozwiązania dla bardziej specyficznych problemów, które mogą wystąpić w systemach PLC, takie jak błędy programowe czy awarie podzespołów. Artykuł dostarcza kompleksowy wgląd w temat, umożliwiając fachowcom zarówno doskonalenie swoich umiejętności, jak i zapewnienie najwyższej wydajności systemów.

Podstawowe przyczyny usterek w systemach sterowania PLC

Systemy sterowania PLC (Programmable Logic Controller) są kluczowe w automatyzacji przemysłowej, ale, jak każdy system elektroniczny, mogą być podatne na różnego rodzaju usterki. Jedną z głównych przyczyn problemów są zakłócenia elektromagnetyczne. W środowisku przemysłowym często występują duże prądy i pola elektromagnetyczne, które mogą wpływać na działanie PLC.

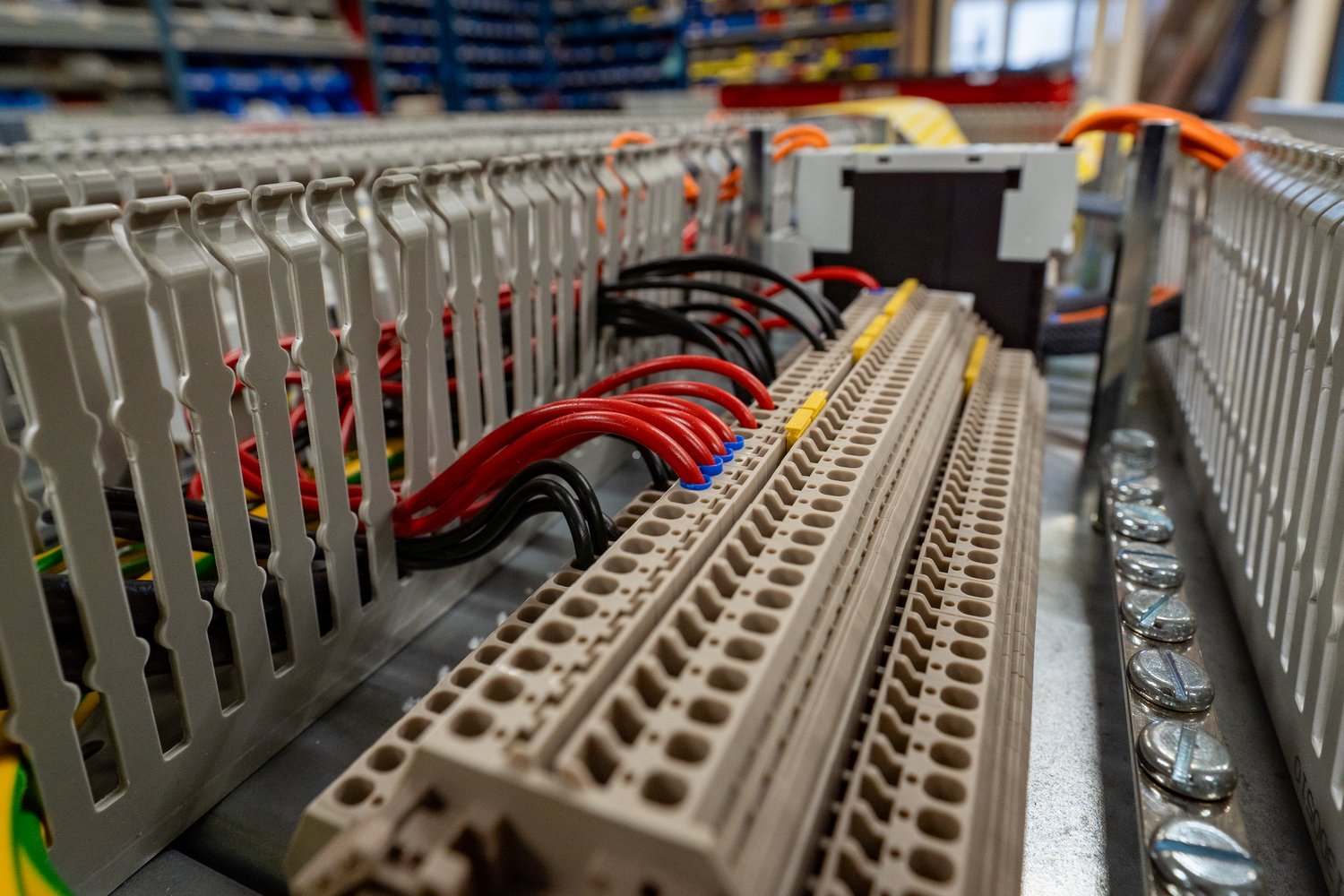

Inną istotną przyczyną mogą być błędy okablowania. Zły montaż lub uszkodzone przewody mogą prowadzić do nieprawidłowego przesyłania sygnałów, co w konsekwencji wpływa na działanie całego systemu.

Nie mniej ważne są problemy z zasilaniem. Fluktuacje napięcia, przerwy w zasilaniu lub niewłaściwe źródła zasilania mogą prowadzić do awarii i zakłóceń w pracy sterowników PLC. Regularna konserwacja i monitoring tych elementów mogą zredukować ryzyko wystąpienia takich usterek.

Metody diagnozowania problemów w systemach PLC

Skuteczna diagnoza problemów w systemach PLC wymaga wykorzystania różnych narzędzi i technik, które pomagają szybko zidentyfikować i zlokalizować źródło problemu.

Jednym z podstawowych narzędzi są multimetry, które umożliwiają pomiar napięć, prądów oraz rezystancji w obwodach. Dzięki nim można szybko wykryć przerwy w zasilaniu czy zwarcia.

Ważne są również analizatory sygnałów, które pozwalają monitorować i interpretować przepływ danych w systemie. Ułatwiają one identyfikację nieprawidłowych sygnałów i zakłóceń.

Essencjonalne w procesie diagnozowania są także oprogramowania do analizy logów, które rejestrują wszystkie działania systemu, co pozwala na śledzenie historii błędów i wychwytywanie powtarzających się problemów.

Nie można zapomnieć o wizualizacji danych. Nowoczesne systemy PLC oferują zaawansowane panele operatora, które umożliwiają wizualizację procesów i bieżące monitorowanie pracy sprzętu, co ułatwia szybkie wykrycie nieprawidłowości.

Kroki naprawy i działania prewencyjne

Aby skutecznie zarządzać systemami sterowania PLC, kluczowe jest zrozumienie kroków naprawczych oraz działań prewencyjnych. Diagnoza problemu to pierwszy, niezbędny krok. Ustal, jakie komponenty mogą być źródłem usterki, korzystając z narzędzi diagnostycznych. Kolejnym krokiem jest wymiana uszkodzonych części lub aktualizacja oprogramowania, aby system mógł działać optymalnie.

Działania prewencyjne to kolejny kluczowy aspekt. Regularna konserwacja systemu pozwala zminimalizować ryzyko wystąpienia usterek. Sprawdzaj okablowanie pod kątem uszkodzeń i przeciążeń oraz testuj komponenty elektroniczne, aby upewnić się, że działają poprawnie.

Przechowywanie dokumentacji serwisowej to także istotna część procesu, pozwalająca na szybsze reagowanie na przyszłe problemy. Planowanie przeglądów i aktualizacji systemu jest niezbędne, aby zapobiegać problemom zamiast je naprawiać.

Sekcja dotycząca rozwiązywania usterek w systemach sterowania PLC w kontekście konserwacji

Konserwacja prewencyjna odgrywa kluczową rolę w zapobieganiu usterkom w systemach sterowania PLC. Regularne przeglądy pozwalają na wykrywanie potencjalnych problemów, zanim staną się poważniejsze, co minimalizuje przestoje i koszty naprawy.

Najlepsze praktyki konserwacyjne obejmują regularne czyszczenie sprzętu z kurzu i innych zanieczyszczeń, które mogą wpływać na jego działanie. Kolejnym krokiem jest aktualizacja oprogramowania, aby wychwycić najnowsze poprawki i funkcje.

Przegląd systemu powinien także obejmować testy funkcjonalne, aby upewnić się, że wszystkie komponenty współpracują ze sobą bez zakłóceń. Regularność tych czynności jest kluczem do długotrwałego, bezawaryjnego działania systemów PLC.

Rozwiązywanie specyficznych problemów w systemach sterowania PLC

Systemy sterowania PLC, mimo swojej niezawodności, mogą napotkać na różnorodne problemy, które wymagają szybkiej diagnozy i efektywnego rozwiązania. Najczęściej występującymi problemami są błędy programowe oraz awarie podzespołów.

Błędy programowe często wynikają z niewłaściwego kodowania lub modyfikacji w programach sterujących. W przypadku wystąpienia takich błędów, kluczowa jest umiejętność analizy logów systemowych oraz korzystanie z odpowiednich narzędzi do debugowania.

Z kolei awarie podzespołów, takich jak wyjścia czy procesory, są zazwyczaj spowodowane przeciążeniami lub uszkodzeniami mechanicznymi. Aby skutecznie zdiagnozować te problemy, specjaliści powinni przeprowadzać regularne inspekcje oraz testy kompatybilności sprzętowo-programowej.

Efektywne rozwiązywanie problemów w sterowaniu PLC zależy od szybkiego wykrycia źródła problemu oraz zastosowania odpowiednich kroków naprawczych, co w konsekwencji znacznie skraca czas przestoju systemu.

Najczęściej zadawane pytania dotyczące systemów sterowania PLC

Jakie są najczęstsze przyczyny usterek w systemach PLC?

Najczęstsze przyczyny to zakłócenia elektromagnetyczne, błędy w okablowaniu oraz problemy z zasilaniem.

Jakie narzędzia mogą pomóc w diagnozowaniu problemów w systemach PLC?

W diagnostyce pomocne są testery sieci, oscyloskopy i specjalistyczne oprogramowanie diagnostyczne.

Co mogę zrobić, aby zmniejszyć ryzyko usterek w przyszłości?

Regularna konserwacja i szkolenia personelu mogą znacznie zmniejszyć ryzyko przestojów.

Dlaczego konserwacja prewencyjna jest ważna w systemach PLC?

Konserwacja prewencyjna pomaga w zapobieganiu awariom i utrzymaniu bezawaryjnej pracy systemu.

Jakie są sposoby na rozwiązanie błędów programowych w PLC?

Błędy mogą być rozwiązane dzięki aktualizacji firmware’u lub poprawie kodu programu sterującego.